ВАЖНО: 1. Окажем Вам содействие в реализации готовых пеллет или сами купим у Вас пеллеты!

2. Выкупим Ваше б/у оборудование на условиях ТРЕЙД-ИН (TRADE-IN) или модернизируем!

3. Приветствуем создание дилерских центров и агентских сетей в регионах России и за рубежом!

ООО ТК «РЕГИОНСНАБ» разрабатывает и изготавливает высокотехнологичное пеллетное оборудование как для полного производственного цикла (линии, мини-заводы, заводы), так и для отдельных технологических процессов.

Процесс производства биотопливной гранулы осуществляется без добавлений неэкологичных веществ и компонентов и состоит из следующих циклов:

1. Очистка кругляка от коры и обзола

2. Промежуточное хранение

3. Сепарирование, очистка

4. Грубое измельчение

5. Сушка

6. Глубокое измельчение

7. Гранулирование (прессование)

8. Охлаждение

9. Фасовка

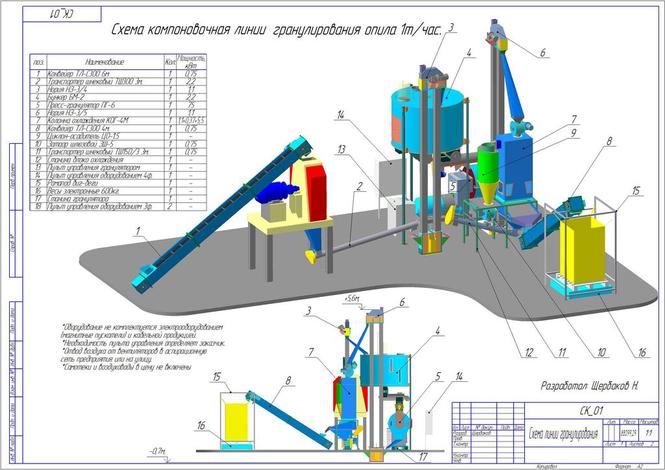

Для тех, кто только начинает свой бизнес в сфере производства топливных пеллет и, возможно, пока испытывает некоторые затруднения при самостоятельном подборе оборудования из нашего «ПРАЙС-ЛИСТА», постараемся коротко описать каждый из вышеуказанных циклов (для увеличения картинки щелкните по ней лекой кнопкой мыши).

1. Очистка кругляка от коры и обзола.

Для производства топливных пеллет класса «А» из отходов древесины необходимо использовать только чистый исходный материал (опил, отходы лесопиления, щепа, кругляк), очищенный от коры и обзола. Для этого перед пилением либо измельчением кругляка необходимо произвести очистку в специальной корообдирочной машине или корообдирочном барабане.

1.1. Корообдирочная машина предназначена для применения в производствах с большими объемами. Представляет собой установленный на раму металлический бункер кузовного типа с установленными внутри продольными валами-барабанами с наваренной на них специально-заточенной навивкой. За счет встречного вращения барабанов происходит вращение бревна и снятие с него верхнего слоя покрытия. Очищенное бревно через специально подъемный борт бункера под действием вращающихся барабанов выбрасывается на установленную рядом эстакаду для дальнейшего измельчения.

1.2. Корообдирочный барабан предназначен для применения в производствах с небольшим объемом. Представляет собой установленный на раму вращающийся барабан с наваренными по внутренней стороне ножами. За счет вращения барабана происходит вращение бревна под действием собственной силы тяжести и при взаимодействии с ножами – его очистка от верхнего слоя.

Данный вариант более дешевый и менее энергозатратный, но в свою очередь, менее производительный и более трудоемкий при эксплуатации.

2. Промежуточное хранение сырья подразумевает несколько допустимых вариантов:

2.1. Сырье (кругляк, срезки) хранится в штабелях и на эстакадах и измельчается в дисковом, валковом или молотковом шредере непосредственно перед гранулированием.

2.2. Сырье (опил либо щепа) доставляется посредством авто либо иного транспорта в необходимом количестве для бесперебойной работы всей линии. Хранится при этом опил на полу в специально изготовленном деревянном бурте либо в специальном металлическом бункере со встроенным в днище транспортером для дозированной подачи сырья в дробилку.

2.3. При постоянных поставках сырья в больших количествах предполагается хранение его в вертикальных бункерах больших объемов 10 куб.м. и более.

Данный вид хранения имеет ряд преимуществ:

- возможность обеспечить бесперебойную работу линии на долгий период времени без ущерба для сырья;

- сохранность сырья в первозданном товарном виде;

- сокращение площади хранения сырья;

- снижение риска возгорания.

3. Сепарирование, очистка.

Перед процессом измельчения сырье в виде опила и щепы по транспортеру дозированно доставляется на дисковый сепаратор, на котором за счет встречного вращения специальных дисков происходит просеивание сырья и отделения крупных отходов и засоров от общей массы продукта.

Также для данной операции может быть применен вибрационный конвейер, который представляет собой ленточный транспортер с натянутой на специальные барабаны (со смещенными центрами валов) вместо ленты специальной металлической сеткой, при вращении которой создаются колебания, и происходит естественное просеивание мелких частиц продукта.

4. Грубое измельчение представляет собой измельчение срезок, крупной щепы, дров, кругляка на специальном промышленном шредере дискового, молоткового или валкового типа.

4.1. Дисковый шредер - машина для измельчения отходов древесины путем подачи сырья к сегменту вращающегося в корпусе измельчителя диска с установленными на нем ножами. Как правило, данный вид измельчителя оборудован собственной системой пневматического выброса измельченного продукта.

Оптимален для небольших производств с небольшой производительностью и не большим диаметром измельчаемого сырья до 75 мм.

4.2. Молотковый шредер - машина для измельчения отходов древесины путем подачи сырья в камеру с горизонтально установленным ротором и навешанными на него молотками, с помощью которых достигается механическое разрушение материала. Так же, как и предыдущий вариант, зачастую оборудован собственной пневмосистемой.

Оптимален для небольших и средних производств с небольшой производительностью и небольшим диаметром измельчаемого сырья до 120 мм.

4.3. Валковый шредер - машина для измельчения отходов древесины путем подачи сырья через специальные зубчатые или игольчатые валки, при прохождении через которые происходит слом древесины на щепу. Далее валковый шредер может дополняться дисковым либо молотковым измельчителем для получения необходимой для сушки фракции.

Оптимален для больших промышленных цехов и заводов с большой роизводительностью. Диаметр измельчаемого продукта - до 400 мм.

5. Сушка.

Для производства качественного пеллета из отходов древесины естественной влажности необходим такой цикл, как сушка. Сушка опила включает в себя стадию повторного (более глубокого измельчения) перемещения по сушильной камере, отделения частиц сырья от избыточного воздуха и влаги.

Сушилка для опила кардинально отличается от подобных сушилок зерна, песка и других продуктов. Каждый продукт имеет свои характеристики и поэтому для каждого сырья необходим свой температурный режим и вид сушки. Например, сушка песка и зерна осуществляется путем перемещения продукта по наклонному барабану с подачей в него горячего воздуха. Сырье как бы перекатывается по расположенным внутри барабана нагретым грохотам, тем самым достигая необходимой влажности. Сушилка для опила имеет схожую конструкцию, по внешнему виду практически не отличающуюся от вышеупомянутых сушилок, но принцип внутреннего устройства и принцип сушки разные. Внутри вращающегося барабана с помощью теплогенератора и жаропрочного вентилятора создается избыточное давление горячего воздуха. С помощью установленных внутри барабана многоступенчатых завихрителей продукт все время прохождения по барабану находится в подвешенном состоянии, что значительно улучшает параметры сушки.

Сушильные установки делятся на следующие виды:

- барабанные;

- аэродинамические (змеевиковые, ижекционные).

5.1. Барабанная сушилка.

Принцип действия барабанной сушилки прост. Теплогенератор нагнетает горячий воздух в наклонно установленный на раме вращающейся барабан, в котором в подвешенном состоянии протекает цикл сушки опила. Далее опил, смешанный вместе с избыточным давлением горячего воздуха и остаточной влагой, попадает в циклон -осадитель, в котором и происходит отделение продукта от влаги и воздуха.

5.2. Аэродинамическая сушилка змеевиковая.

Аэродинамическая сушилка змеевикового типа представляет собой металлический трубопровод, установленный в форме змеевика с разгрузителями давления (расширителями), в которых происходят завихрения горячего воздуха, подаваемого вентилятором от теплогенератора. Таким путем опил вместе с потоками воздуха проходит от трех до пяти циклов, а затем поступает в циклон-осадитель для отделения продукта от влаги и воздуха.

Данный тип сушки подходит для маленьких производственных площадок производительностью не более 300 кг в час. Также минусом данной сушилки является большая монтажная площадь при небольшой производительности.

Идеален для работы с горизонтальным гранулятором типа «Пеллетайзер».

5.3. Аэродинамическая сушилка эжекционная.

Аэродинамическая сушилка эжекционного типа представляет собой неподвижно установленный на раму барабан с двойными стенками, между которыми установлен жаропрочный утеплитель. Внутри барабана вдоль всего корпуса проходит труба со специально расположенными сетками для подачи в нее горячего воздуха от теплогенератора. Основной поток горячего воздуха подается в основной корпус сушилки, а сырье вместе с воздухом от пневмосистемы дробилки подается в центральную трубу, где за счет разниц в давлениях и происходит сушка сырья. Данная сушилка предназначена для производств с небольшой производительностью (до 400 кг в час) в комплекте с молотковой пневмодробилкой серии ДК и ременным гранулятором ПГ-2.

6. Глубокое измельчение.

Оптимальной для глубокого измельчения продукта является молотковая дробилка, снабженная собственной пневмосистемой, например, молотковая дробилка серии ДК.

За счет силы втягивания дробилка забирает продукт в камеру измельчения, в которой на основном валу установлен ротор с навешанными на него молотками. За счет контакта сырья с молотками происходит механическое разрушение продукта до нужной фракции, которая регулируется заменой быстросъемных сит -решет.

Далее измельченное сырье с помощью установленного в корпусе дробилки вентилятора выбрасывается из корпуса дробилки по гибкому зернопроводу в бункер либо другое технологическое устройство.

7. Гранулирование.

Гранулирование - процесс прессования сырья с механическим приданием пеллете заданной формы и размера. Пресс-гранулятор представляет собой редуктор (ременный, шестеренчатый), прессующий узел, загрузной и выгрузной патрубки, смеситель-кондиционер, дозатор (обычно продаваемый отдельно).

7.1. Гранулятор редукторного типа шестеренчатый серии ПГ предназначен для средних и крупных предприятий производительностью 750-15 000 кг/час на одном грануляторе (в зависимости от сырья).

Идеально подходит для гранулирования опила, лузги подсолнечника, соломы, комбикорма, торфа.

Используется как одиночно в линии гранулирования, так и для построения целых комплексов (заводов) с применением нескольких грануляторов большой производительности.

Мы рекомендуем в большинстве случаев использовать не один дорогостоящий гранулятор большой производительности, а два менее производительных, работающих в паре. Данный вариант дает большую гарантию бесперебойной работы линии в целом при поломке и позволяет проводить обслуживание грануляторов поочередно, без остановки линии целиком.

Электродвигатель передает крутящий момент первичному валу редуктора, затем за счет многоступенчатой передачи, достигнув заданных характеристик, крутящий момент придает вращение валу, на который установлены роллеры, либо вращает матрицу, а роллеры стоят неподвижно в зависимости от модели гранулятора.

Сырье из бункера - ворошителя подается в дозатор гранулятора, который регулирует подачу сырья в гранулятор, предотвращая его заклинивание. Из дозатора сырье подается в смеситель-кондиционер, где с помощью мешалки происходит равномерное смешивание продукта с паром для обеззараживания продукта и придания ему пластичности.

Далее увлажненное до нужной влажности сырье, через загрузной патрубок, расположенный в двери гранулятора, попадает в прессующий узел, где происходит прессование продукта и формирование гранулы до заданных параметров.

7.2. Гранулятор с ременным приводом серии ПГ-1, ПГ-2. Данный вид грануляторов в первую очередь предназначен для небольших фермерских хозяйств и лесопильных цехов на основе ленточных пилорам. Основным его плюсом является относительно низкая цена и низкое энергопотребление. Пресс-гранулятор представляет собой раму с установленными на нее приводным валом со шкивом и электродвигателем. Привод осуществляется зубчатыми ремнями.

Производительность данного гранулятора на опиле 300-400 кг/час, на комбикорме до 1100 кг/час.

Плюсом данного гранулятора является его относительно низкая цена, что дает потенциальному покупателю реальную возможность построить на его основе недорогую линию гранулирования продукта для использования, как в личных целях, так и для реализации продукции потребителям.

8. Охлаждение готовых пеллет является необходимым в технологическом процессе. Как говорилось ранее, стадия охлаждения пеллет необходима, в первую очередь, для придания грануле твердости и исключает дальнейшее ее закипание в таре.

Наши специалисты считают ошибочным мнение о том, что в изготовлении качественных пеллет можно обойтись без охладительного оборудования, такого, как блок охлаждения гранул серии БО. Только при правильном охлаждении и соблюдении качества всех предыдущих технологических процессов можно добиться стопроцентного результата.

Без использования охладителей нагретые гранулы помещаются в упаковку, где начинают преть или, как еще говорят, «закипать», теряя свои свойства и сводя на нет рентабельность производства.

Блок охлаждения гранул построен на принципе вихревой колонны противотока, где гранула охлаждается встречными потоками холодного воздуха, создаваемого вентилятором-нагнетателем, принимая конечную твердость, образуя блестящую пленку. Бракованная либо разрушенная при выгрузке из колонны охлаждения гранул пеллета, пыль и крупка отделяется от товарной массы на вибрационном столе просева гранул и шнековым транспортером загружается обратно в блок прессования для повторного гранулирования.

Колонны охлаждения делятся на два типа - механические и автоматические.

8.1. Механические КОГ- 3М, КОГ-4М представляет собой вертикально установленный на стол просева вихревой шкаф, в котором управление потоками воздуха, загрузкой и выгрузкой продукта на просев управляется с помощью механических/ручных задвижек. Это самый распространенный бюджетный вариант охладителей, предназначен для комплектации линий гранулирования небольшой производительности без возможности автоматического управления процессом.

8.2. Автоматические КОГ-6, КОГ-10 представляют собой установленный на стол просева кубический бункер-охладитель, в котором установлены шлюзовые затворы подачи гранулы, оптические датчики наполняемости колонны и сложная система распределения воздушных потоков и выгрузки охлажденного продукта на просев.

Весь процесс охлаждения протекает без какого-либо вмешательства человека, в автоматическом режиме.

Данный тип колонн предназначен как для линий большой производительности, так и для построения сложных производственных циклов в составе завода.

9. Фасовка.

В зависимости от целей и задач, поставленных производителем и конечным потребителем пеллет, фасовочное оборудование может существенно отличаться как по конструкции, так и по стоимости.

9.1. Фасовка в мешки «Биг-Бэг» - самый дешевый и широко распространенный вариант.

Для такой фасовки устанавливается специальная профильная рама для крепления мешков «Биг-Бэг» с установленными под нее механическими или электронными весами.

Загрузка осуществляется ленточным транспортером ТЛС из-под стола просева гранул.

Такой тип фасовки идеален для первоначального запуска производства и выхода на пеллетный рынок.

Фасовка в «Биг-Бэг» хорошо подходит для собственных нужд, торговли внутри страны на местном уровне и для поставки крупными партиями по оптовым ценам.

9.2. Фасовка в мешки 25-50 кг. Данный вариант фасовки более затратен при заказе оборудования, но более оправдан экономически при формировании цен для потребителя.

В данном случае используется весовой дозатор компонентов, такой, как ВДК-1 и его аналоги.

Конечным звеном в производственном процессе линии по производству пеллет устанавливается бункер готовой продукции БГП с установленным на выгрузном патрубке весовым дозатором ЭВДУ. При такой компоновке загрузка в мешки производится в полуавтоматическом режиме.

9.3. Фасовка в мешки, полиэтилен 1-25 кг. Данный вариант предполагает установку сложного технического блока, называемого терминалом фасовки. Он состоит из бункеров-накопителей с дозирующими устройствами, системы контроля наполняемости бункеров, полностью электронной системы весового дозирования (программа до 8 различных весовых пределов), мешкозашивочных машин (автоматических/полуавтоматических), вакуумных упаковщиков, транспортеров и других сложных механизмов и устройств.

Вышеописанный автоматический либо полуавтоматический терминал предназначен для линий и заводов большой производительности, а также для отдельной установки терминала и позиционирования его как отдельного предприятия по фасовки гранул для дальнейшей реализации конечному потребителю (как правило, страны Евросоюза) с высокой рентабельностью.

По всем возникающим у Вас вопросам подбора оборудования, его характеристиках, компоновке производственных линий просим Вас обращаться к нашим специалистам любым удобным для Вас способом:

E-mail: russianpellets@mail.ru

Skype: uniqline

Тел.: +7 987-393-02-63

С уважением к Вам,

коллектив ООО ТК «РЕГИОНСНАБ»

Ознакомиться с ПРАЙС-ЛИСТОМ

Перейти на страницу «ЗАКАЗАТЬ»